プラスチック成形テクノロジー

MENU

プラスチック成形テクノロジー

成形に使用される多くのプラスチック原料は石油由来であり、焼却時にはCO₂が発生します。さらに、廃プラスチック問題や海洋汚染など、使用後のリサイクルや適切な処理が社会全体の課題となっています。

こうした状況を踏まえ、大宝工業のプラスチック成形では、高効率な成形技術の活用に加え、原材料やエネルギーの選定、使い方に至るまで環境への配慮を重視し、持続可能なものづくりに取り組んでいます。

プラスチック射出成形は、効率性と量産性に優れた生産技術として発展してきましたが、現在では環境負荷の低減や資源循環への対応を重視し、持続可能な社会に貢献するものづくりへと進化しています。

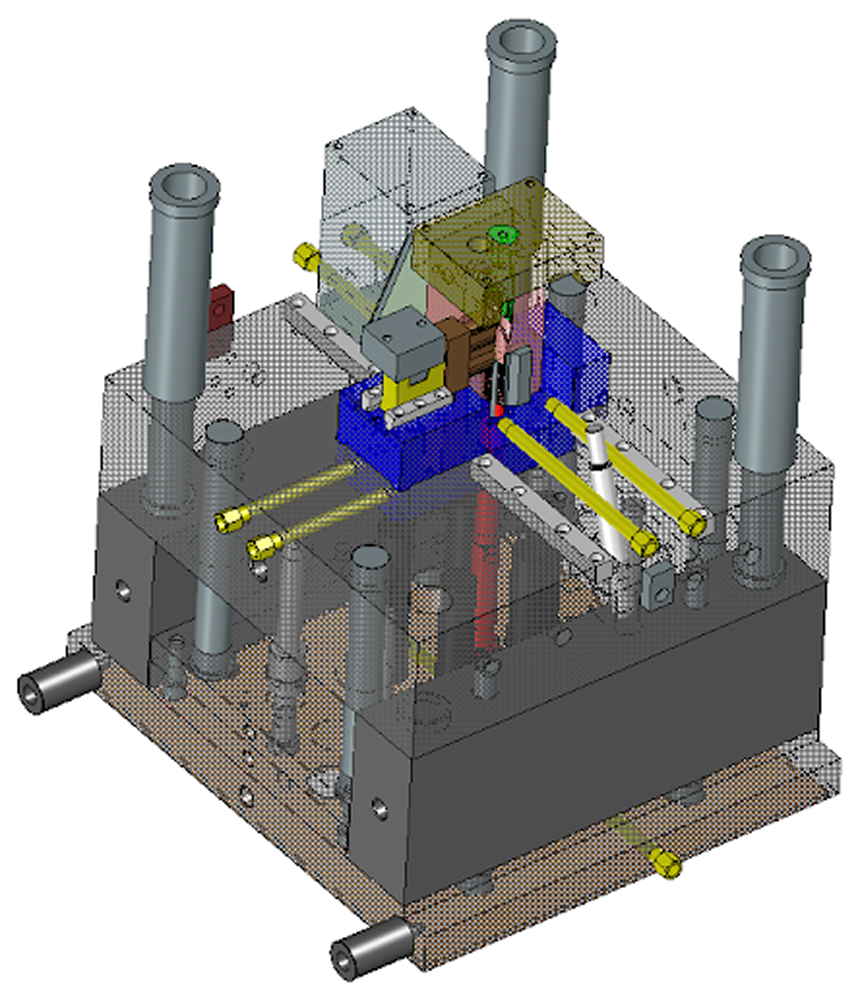

プラスチック射出成形(Injection Molding)は、樹脂を自在に操り、精密な金型技術によって高付加価値な形状を生み出す製造プロセスです。

射出・金型・冷却の各工程を緻密に制御することで、複雑形状と高精度を両立し、安定した大量生産を実現します。

自動車部品、インフラ関連製品、産業機械の外装部材など、数十センチメートル級から数メートル規模に及ぶプラスチック製品には、高度な技術力と安定した成形プロセスが不可欠です。

超大型成形と小型・超精密成形では、射出成形の基本プロセス自体は共通しているものの、求められる技術的アプローチは大きく異なります。可塑化温度や射出圧力、冷却構造、金型構造、さらには金型鋼材の選定に至るまで、それぞれの成形領域に最適化された思想に基づく製造プロセスの構築が求められます。

特に、超大型成形では成形機の大型化に伴い多大なエネルギーを必要とし、一方で小型・超精密成形においては、高温域での可塑化制御や金型の精密温調が不可欠となります。こうした課題に対応するため、当社では以下の視点を重視した成形技術の高度化に取り組んでいます。

これからの大型製品には、単に「大きい」だけでなく、環境への配慮と持続可能な製造プロセスが求められます。

大宝工業の大型成形は、スケールとサステナビリティの両立を目指し、次世代のものづくりを支えています。

PPS(ポリフェニレンサルファイド)は、結晶性スーパーエンジニアリングプラスチックの一種で、卓越した耐熱性および耐薬品性を特長とする高機能材料です。フェニレン環と硫黄原子からなる分子構造により、分子間で強固な結合力を発揮し、安定した物性を実現します。

その優れた特性から、自動車、航空宇宙、電子機器、化学工業分野など、高い耐久性と信頼性が求められる用途で幅広く採用されています。

一方で、高い融点や衝撃特性を有し、成形時にバリが発生しやすいなど、取り扱いには高度な成形技術が求められます。しかし、スーパーエンプラの中でも優れたコストパフォーマンスを備えた材料であり、機能性と経済性を両立できる点が大きな魅力です。